什么是鎂砂?

鎂砂是由菱鎂礦、水鎂礦或從海水中提取的氫氧化鎂經高溫煅燒而成。系菱鎂礦等鎂質原料經高溫處理達到燒結程序的產物的統稱。用豎窯回轉窯等高溫設備一次煅燒或二步煅燒工藝,以天然菱鎂礦為原料燒制的燒制作的鎂砂稱為燒結鎂砂;以菱鎂礦等為原料經電弧爐熔煉達到熔融狀態冷卻后形成的稱為從海水中提取氧化鎂制成的稱為海水鎂砂。

鎂砂是耐火材料最重要的原料之一,用于制造各種鎂磚、鎂鋁磚、搗打料、補爐料等,含有雜質較多的,用于鋪筑煉鋼爐底等。

高純鎂砂是選用天然特級菱鎂礦石浮選提純經輕燒細磨壓球超高溫油豎窯煅燒而成。是制磚不定耐火材料優質原料。

中檔鎂砂是以MgO含量為97%的輕燒氧化鎂為原料,經壓球、高溫豎窯煅燒等工藝生產而成。產品燒結程度好,結晶致密,是生產中檔鎂質耐火制品的優質原料。

電熔鎂砂是用精選的特A級天然菱鎂石或高純輕燒鎂顆粒,在電弧爐中熔融制得。該產品具有純度高、結晶粒大、結構致密、抗渣性強的特點,熱震穩定性好,是一種優良的高溫電氣絕緣材料,也是制作高檔鎂磚、鎂碳磚及不定形耐火材料的重要原料。

鎂砂的種類和生產方法

鎂砂分為燒結鎂砂和電熔鎂砂兩大品種,又分為普通鎂砂和優質鎂砂兩大品種;根據原料的不同又可分為鎂石鎂砂、海水鎂砂和鹽湖鎂砂;根據用途不同又可分為制磚、不定形耐火材用鎂砂和煉爐底工作層、補爐或搗打爐襯用冶金鎂砂。

鎂砂的生產方法有燒結和電熔兩種。

電熔鎂砂和燒結鎂砂的不同

電熔鎂砂是以純凈的天然鎂石或輕燒氧化鎂為原料,經過電弧爐的高溫熔融,再經自然冷卻得到的原料。在電熔過程中,熔融溫度高、冷卻時間長,方鎂石晶體有充分時間發育。電熔鎂砂與燒結鎂砂相比,電熔鎂砂具有結晶完善、晶粒粗大、結構致密的特點。

例如,燒結鎂砂中方鎂石晶粒的尺寸為60~200μm,普通電熔鎂砂中方鎂石晶粒的尺寸為200~400μm,大晶粒電熔鎂砂中方鎂石晶體可達1000~5000μm,甚至10000μm以上,因為這一特征使電熔鎂砂具有比燒結鎂砂更好的耐高溫、抗侵蝕和抗蠕變性能,從而被廣泛用于制造高中檔堿性耐火材料。

再生鎂砂

再生鎂砂,俗稱黑鎂砂,是對鎂砂使用廢料的回收加工技術,目的是節省生產成本,回收資源,充分利用資源。

利用廢鎂碳回收鎂砂(鎂砂再生)是一項節能減排、節省成本的新思路新技術,現在已經在生產中成功應用,通過特殊工藝方法使鎂碳磚中的碳自燃,這個過程不需要燃料,燃燒后顆粒自然分解。回收的鎂砂顆粒整體含量通常情況下在92%以上,鎂碳磚一般使用的是電熔鎂砂,雖然鎂砂顆粒含量只達到了中檔鎂砂的水平,但其他的成分并非完全是雜質,而是含有鋁鎂碳中氧化鋁和一部分殘碳,做中包式振動料,氧化鋁的存在,在高溫下可以生成尖晶石,因此明顯提高了材料的性能。

再生鎂砂產品系列一般分為:再生鎂砂,再生鎂砂細粉,再生鎂砂骨料。在再生鎂砂基礎上提煉出0?3mm、3?5mm、5?8mm電熔鎂砂顆粒,部分加入用于生產鎂碳和鋁鎂碳磚等不燒產品,效果很好,經濟效益顯著。

燒結鎂砂

將天然菱鎂礦石或輕燒氧化鎂粉在回轉窯或豎窯中于1500?2000°C溫度范圍內鍛燒,使MgO通過晶體長大和致密變化,轉變為幾乎惰性的燒結鎂砂,亦稱重燒鎂砂。燒結鎂砂是鎂質制品中的重要原料。

燒結鎂砂的主要組成位于MgO-CaO-Si02三元系統中。三元系統中與MgO共存的礦物,隨著CaO/Si02&的不同而改變,具體變化見MgO-CaO-Si02三元系統。

輕燒氧化鎂粉

輕燒氧化鎂粉又叫苛性苦土、活性鎂砂,常常稱為輕燒鎂粉,是一種天然菱鎂礦石。海水、鹽湖中提取的鎂[Mg(OH)2],經過700?1100°C溫度下煅燒所獲得的活性氧化鎂。輕燒氧化鎂質地疏松,具有很高的比表面積,化學活性很大,常溫下就易與水反應。水化物Mg(OH)2在空氣中硬化。

輕燒氧化鎂粉是一種具有中等堿度及化學活性的工業原料,除了用作耐火原料和膠凝材料外,還應用于制藥工業、化學工業等領域。另外,隨著轉爐煉鋼濺渣護爐技術的發展,進一步擴展了輕燒氧化鎂的應用范圍。

輕燒氧化鎂與苦土粉的區別

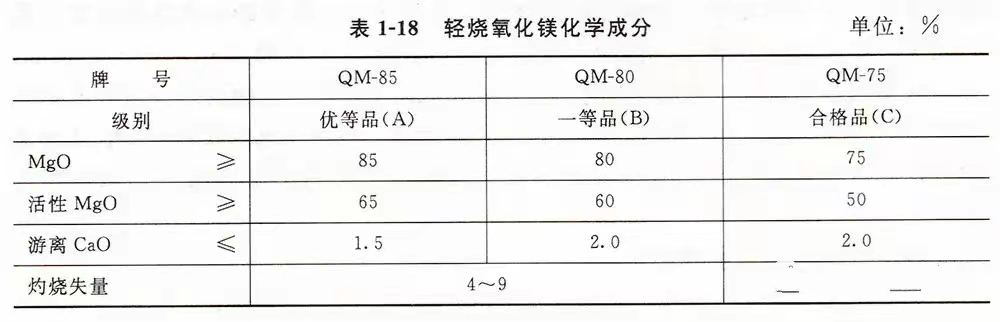

輕燒氧化鎂,按照中華人民共和國物資管理行業標準WB/T1019—2002規定其化學成分應符合下表的要求。

輕燒氧化鎂主要成分是氧化鎂(MgO),生產菱鎂制品發生反應的是活性輕燒氧化鎂,輕燒氧化鎂是由礦石碳酸鎂經600?900℃溫度煅燒磨細加工而成。菱鎂粉是菱鎂礦制品的膠凝主要原材料。

菱鎂粉:俗稱苦土粉、菱苦土、苦土等。20世紀70?80年代,MgO通常稱為苦土粉,到了90年代為了區別質量,人們開始把MgO含量達到80%以上者稱為輕燒粉,低于80%或更低的稱為苦土粉。用苦土粉生產的菱鎂制品是低檔產品。凡是要求耐久的和高強度的制品在生產中使用了苦土粉均屬劣質產品。

冶金鎂砂

冶金鎂砂常用于燒結和修襯冶金爐爐底。它分為兩種,一種是普通冶金鎂砂,另一種是合成冶金鎂砂(亦稱馬丁砂)。

普通冶金鎂砂是將燒結鎂石破碎到一定的顆粒組成得到的。

合成冶金鎂砂在制備時預先加入燒結促進劑。鎂石的熔點很高,燒結十分困難,因此普通鎂砂在使用時要加10%?25%的助熔劑,一般是加入平爐渣。平爐渣的礦物組成是鈣的硅酸鹽和尖晶石(MgO•R2O3),它們共存時出現液相的溫度很低(低于1400℃),可以作為冶金鎂砂的助熔劑。但是,由于普通冶金鎂砂在使用過程中是將鎂石顆粒與助熔劑機械攪拌,因此不易均勻。當撒入爐內時還會出現顆粒偏析,破壞了混合時的均勻程度。在鎂砂多的地方不易燒結,多孔松散。在助熔劑多的地方,會出現大量的液相,影響爐底質量。鑒于上述情況又發展了另一種冶金鎂砂,即合成冶金鎂砂,亦稱馬丁砂。將鎂石、白云石(或石灰石)、鐵礦石按一定的比例配料,均勻混合,然后成球、煅燒成熟料,再破碎至一定的顆粒組成而得冶金鎂砂。這種合成冶金鎂砂已含熔劑礦物,使用時不必外加助熔劑。

如何衡量鎂砂的性能

衡量鎂砂的性能可以從以下幾點著手。

(1)鎂砂的純度

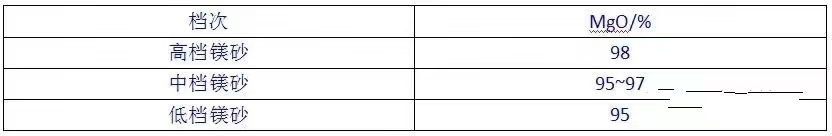

鎂砂的純度越高,性能越好。按照鎂砂的純度,可以將鎂砂分為以下幾大類。

(2)n(CaO)/n(SiO2)比

一般要求n(CaO)/n(SiO2)比<0.93或者>1.87,只有在此范圍內,鎂砂才具有高熔點結合相。當n(CaO)/n(SiO2)比低時,硅酸鹽包圍氧化鎂成膜或外殼;當n(CaO)/n(SiO2)比高時,硅酸鹽成膜差,成孤立狀,方鎂石直接結合。

(3)體積密度

這是評判鎂砂的燒結程度和致密度的一個指標。體積密度越高,說明燒結得越好,抗水化性能也越好。

(4)方鎂石晶粒的大小

方鎂石晶粒的大小主要取決于燒成溫度和加熱時間。方鎂石晶粒尺寸增大,鎂砂的抗水化性能相應提高。鎂砂性能對耐材的影響

鎂砂性能分為化學性能與物理性能。鎂砂的化學性能主要指鎂砂是以方鎂石MgO為主成分,方鎂石是水泥熟料中的常見礦物之一,方鎂石能夠和水泥熟料中四種主要礦物C3S、C2S、C3A、C4AF共存。所以,方鎂石對于水泥熟料具有極其良好的抗侵蝕性。

方鎂石是等軸晶系礦物,可以與FeO、NiO及MnO形成完全固溶體。莫氏硬度6,相對密度3.58,熔點高達2800℃,0?1000°C熱膨脹系數為13.5X10-6/K,100?1000℃的熱導率為3.39?4.19W/(m•K)。

這些物理性質使得水泥回轉窯中鎂質耐火材料常常表現出下列現象:

①方鎂石熔點很高,因此使得許多的鎂質耐火材料都具有相當好的耐高溫性;

②方鎂石導熱性很好,使用高MgO的耐火材料,又掛不上窯皮時,窯體表面溫度升高,這時,不僅散熱損失很大,而且還容易燒壞筒體;

③方鎂石熱膨脹系數高,致使鎂質耐火材料的抗熱震性不足,使用中,鎂質耐火材料常常發生剝落。

生產鎂砂的原料

生產鎂質耐火材料的主要原料是鎂砂,鎂砂是指具有一定顆粒組成的燒結鎂石。它是由燒結鎂石破碎而成的。燒結鎂石可由菱鎂礦煅燒得到。

此外,燒結鎂石還可以從海水、鹽湖鹵水、白云石、蛇紋石以及水鎂石中提煉。但是目前為止,我國的燒結鎂石主要仍然是通過煅燒天然菱鎂礦得到的,鹽湖提鎂工程還在建設中。

我國電熔鎂砂的生產,主要集中在遼寧和山東一帶,均以菱鎂礦為主。

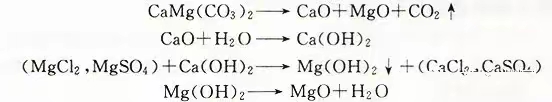

海水鎂砂的生產原理

海水鎂砂的生產是利用Mg(OH)2的溶解度很小,易在海水中形成過飽和溶液,從而析出Mg(OH)2,析出的Mg(OH)2經過高溫煅燒即可得到海水鎂砂。該過程的反應方程式如下:

目前主要采用海水、石灰法生產氫氧化鎂的方法。獲得優質氫氧化鎂的方法有:取出原料石灰石中的雜質;去除海水中的雜質以及碳酸成分;改善生成氫氧化鎂的沉淀性和過濾性。

用貝肯巴哈豎窯等燒成的生石灰在旋轉消石灰器中熟化成石灰乳。但是這種石灰乳的質量對生成的氫氧化鎂質量有很大的影響。因此沒有熱分解而殘留下來的碳酸鈣和粗粒部分的雜質用離心式分離機等去除這種精制的石灰乳。

去除海水中CO2成分的方法,第一是堿法,即加石灰乳,生產碳酸鈣除去;第二是酸法,即添加酸作為碳酸氣除去。酸性法去除CO2成分的比率高(95%)。堿性法具有的優點是:當海水通過碳酸鈣沉淀槽時,可同時降低SiO2和Al2O3等雜質成分,CO2含量可降低到10mg/kg以下。

海水-石灰法所生成的氫氧化鎂是漿液狀,一次顆粒直徑較小,為0.1μm左右,其存在的問題是于濃縮機中的濃縮性、沉淀性、去除鹽類以及過濾性不好。為此,通過氫氧化鎂的晶種循環和添加凝結劑,使二次顆粒直徑為2?3μm,從而問題得到解決。

鎂砂的燒結工藝與菱鎂礦的鍛燒工藝相差不大。根據鎂砂的質量可分為一級燒結法和二級燒結法。從海水鎂砂工業開發之初到1955年,一直是將氫氧化鎂塊直接投入燒成爐進行燒結。投入氫氧化鎂塊料,為了提高燒結性,對添加礦化劑和高溫燒成進行了研究。1955年開始采用將氫氧化鎂塊料干燥、加壓成型后進行燒結的方法。隨著氧化鎂含量的提高,自1957年開始將氫氧化鎂塊輕燒,將所得氧化鎂進行加壓成型、燒結,以實現高密度化。輕燒時使用的高溫窯爐多膛焙燒爐和回轉窯;成型機使用的是壓球機等高壓成型機;燒成爐使用的是豎窯和回轉窯。氧化鎂含量97%以下的鎂砂在1500?1800℃進行燒結;98%以上的高純鎂砂在1900~2100℃進行燒結。

一般而言,每300t海水才能生產1t海水鎂砂。

海水鎂砂的生產方法與雜質控制

海水鎂砂中的雜質除海水本身夾帶的外,主要是由沉淀劑帶入的。海水鎂砂中的雜質主要有SiO2、Al2O3、Fe2O3、CaO和B2O5。

海水鎂砂中的SiO2、Al2O3、Fe2O3雜質的控制主要靠精選礦石或將石灰泥漿與海水反應前進行風力分離去掉。至于由海水中帶入的SiO2、Al2O3雜質,可以用過濾的方法把沙粒去掉。

至于B2O5,一是利用它的揮發性,加入某些物質促進B2O5在高溫下揮發,二是在Mg(OH)2沉淀階段,加入過剩的堿,從而減少沉淀物對B2O5的吸附。

海水鎂砂的去硼

1965年以后,鎂砂的B2O3含量、CaO/SiO2比對鎂砂髙溫強度的影響有過許多報道。從報道中可知,B2O3含量越高,高溫強度的降低就越顯著。對于海水鎂砂而言,調整CaO/SiO2之比比較容易,但是海水中所含的硼成分被生成的氫氧化鎂所吸附,所有海水鎂砂中混入硼是不可避免的。因此,一般認為海水鎂砂的高溫性能不如天然品中純度較高的希臘產天然鎂砂。

在這種情況下,開始了研究去除或降低B2O3含量的方法,工業性方法有:原料生成氫氧化鎂時降低B2O3含量的方法,吸附法(降低海水中的B2O3含量)和利用高pH反應法;鎂砂燒結時B2O3散逸的方法,添加Na2CO3和降低CaO含量。

生成低硼氫氧化鎂的方法是:使海水所含的硼吸附在氫氧化鎂和氫氧化鋯上,生成低硼海水,并使這種低硼海水和石灰進行反應;利用海水-石灰反應時的高pH反應(堿性過剩反應),以此利用氫氧化鎂中硼的分解性。

鎂砂燒結時逸散的方法是,在氫氧化鎂中添加碳酸鈉,通過反應,使硼成分散逸,降低B2O3含量。鎂砂中的B2O3含量在降低耐火材料高溫強度的同時,對高純度鎂砂的燒結性也有影響。在海水鎂砂開發當初,MgO含量低、雜質多的低純度鎂砂,硼成分生成低熔點化合物,有利于鎂砂的致密性。但是,如果氧化鎂含量高,在燒結的初期階段,硼成分對促進方鎂石的晶粒成長,有促進其后的燒結效果。上述的高pH反應生成的氫氧化鎂,由于氫氧化鈣的固溶和低B2O3含量的效果,有利于提高燒結性。

這樣通過多年高純度和高體積密度化的研究,在質量方面海水鎂砂要優于天然鎂砂。

什么是水鎂石

水鎂石又叫氫氧鎂石,化學式為Mg(OH)2。硬度為2.5,它是單晶體,呈厚板狀,常見者為片狀集合體,有時成纖維狀集合體,稱為纖水鎂石或水鎂石石棉。

理論組成(wB%):MgO 69.12,H2O 30.88。常有Fe、Mn、Zn、Ni等雜質以類質同像存在。其中MnO可達18%,FeO可達10%,ZnO可達4%;可形成鐵水鎂石(FeO≥10%)、錳水鎂石(MnO≥18%)、鋅水鎂石(ZnO≥4%)、錳鋅水鎂石(MnO 18.11%,ZnO 3.67%)、鎳水鎂石(NiO≥4%)等變種。

水鎂石的可靠使用溫度為400℃。纖水鎂石的導熱系數為0.46W/m·K,松散纖維為0.131~0.213W/m·K(體積密度0.47 g/cm3)。纖水鎂石熱膨脹性縱向為16.7*10-7/℃,橫向為8.8*10-7/℃,且熱膨脹行為基本上呈線性。纖水鎂石還具有阻燃、抵抗明火和高溫火焰的性質。纖水鎂石分解溫度為450℃。纖水鎂石是天然無機纖維中抗堿性最優者。但在強酸中可全部了溶解,在草酸、檸檬酸、乙酸、混合酸、Al(OH)3溶液中,均可以不同的速度溶解,。在潮濕或多雨下,纖水鎂石易受大氣中的CO2、H2O侵蝕,故水鎂石制品表面需有防水保護層。

水鎂石主要應用于以下工業領域:

提取Mg和MgO原料:以水鎂石提取Mg和MgO,礦石中的MgO含量高,雜質少;分解溫度低;加熱時產生的揮發分無毒無害,因而可從水鎂石中提取Mg和MgO等產品。

重燒鎂砂:主要用于生產鎂質耐火材料。現代鋼鐵工業大量需用鎂碳磚、鎂鉻磚等。這類MgO用量已超過其產量的1/2。由水鎂石制得的重燒鎂砂具有高密度(>3.55 g/cm3)、高耐火度(>2800℃)、高化學惰性和高熱震穩定性等優點。

輕質氧化鎂:美、俄、加、英等國采用化學方法從低品位的水鎂石巖中提取輕質MgO。

電熔方鎂石:為高技術電子產品要求的特純品。以水鎂石經電熔法煉制的方鎂石集合體,具有高熱導率和良好的電絕緣性,產品壽命提高2~3倍。

化學純鎂試劑:采用電熱方法,可提取金屬鎂,制取MgCl2、MgSO4、Mg(NO3)2等化學純試劑。

補強材料:纖水鎂石可在某些領域用作溫石棉的代用品。用于微孔硅酸鈣、硅鈣板等中檔保溫材料中。基本配方是:硅藻土 石灰漿 水玻璃 纖水鎂石。纖維含量為8~10%。產品白度高,外觀美觀,容重低。

阻燃劑:以聚丙烯為基體制作阻燃劑的試驗表明,纖水鎂石具有較好的阻燃效果,是理想的無毒、無煙、無污染、高溫型阻燃劑。同時可起到填料的增強效果。

造紙填料:水鎂石白度高,剝片性好,粘著力強,吸水性較差。將其與方解石配合用作造紙填料,可使造紙工藝由酸法改為堿法,并減小漿水的污染。